CopyRight 2009-2020 © All Rights Reserved.版权所有: 中国海关未经授权禁止复制或建立镜像

广钢码头矿产品全自动取制样系统工艺设计

作者:陈永欣1 周 山2 吴国境1 何龙凉1

陈永欣1 周 山2 吴国境1 何龙凉1

摘 要 本文以防城港口岸广钢码头自动取制样系统为例,着重介绍进口铁矿石、煤炭自动取制样设施的工艺设计。该系统符合国家标准,具有自动化程度高、技术先进、适用性强的特点,不仅可以提高海关商品检验监管效率,也可以供其他口岸同类工程设计参考借鉴。

关键词 自动取制样;矿产品;工艺设计

Process Design for Ore Automatic Sampling and Preparation System in the Port of Guanggang

CHEN Yong-Xin1 ZHOU Shan2 WU Guo-Jing1 HE Long-Liang1

Abstract With the automatic sampling and preparation facility in Guanggang port of Fangchenggang as an example, the process design of automatic sampling facility for imported iron ore and coal is emphatically introduced. The system is in line with national standards. It has the characteristics of high automation, advanced technology and strong applicability, which not only can improve the efficiency of Customs commodity inspection and supervision, but also can be used for reference by other similar projects.

Keywords automatic sampling and preparation system; ore; process design

商品检验是海关的重要职能之一。在我国进口矿产品贸易结算中,通常以海关或海关认可的检验鉴定机构出具的品质检验证书作为依据,同时获得准确的品质结果也是海关征税核价的依据之一。取制样工序是商品检验的重要环节,直接影响商品检验结果的准确性,因此,聚焦“安全卫生健康环保”和维护企业合法权益的要求,需要保证检验结果准确可靠,这取决于要确保取制样的科学规范。

目前,进口矿产品检验有人工取样法和机械自动取样法两种,其中,人工取样存在作业效率低、劳动强度高、作业场所的粉尘影响人体健康等缺点。因此,在装卸量大、效率要求高的矿石码头配套建设先进的自动取制样设施十分必要。随着近年来机械自动化和物联网技术的快速发展,自动取制样装置功能更加多样化、技术更加标准化、运行更加智能化,在越来越多的口岸得到推广,口岸营商环境得到明显改善[1-7]。

本文以广西钢铁集团有限公司在防城港钢铁基地码头投建的自动取制样装置为研究对象,展示一套新型自动化取制样系统的工艺设计和空间布局,并实现在线过程控制和采制样在线分析一体化,为其他口岸同类型项目建设提供参考。

1 设计条件

广西钢铁集团有限公司防城港钢铁基地码头设计年吞吐量为4000万吨,规划建设14个泊位。卸矿专用码头设置皮带式输送机2路,额定输送能力为7500 t/h,最大输送能力为8250 t/h,带宽为1800 mm,带速为3.75 m/s;卸煤码头同样设置皮带式输送机2路,额定输送能力为5400 t/h,最大输送能力为5940 t/h,带宽为2200 mm,带速为4 m/s。

2 取制样系统工艺设计

2.1 系统概述

全自动取制样系统设计按照铁矿石、煤炭取制样国家标准[8-10],采用大机械手模拟手工操作,用于水分含量、粒级分布、物理性能的样品制备和化学成分分析样品制备,取制样系统运行负荷能力和工艺流程完全兼容港区装卸主系统。根据主系统的输送要求,取制样系统均由一次取样、二次取样、机器人自动在线制样单元和返料机构4个部分构成。

一次取样的初采机布置在港区主系统皮带机的头部,份样经称量后,再经二采机取样缩分,皮带机输送至矿石和煤炭机器人自动在线分析单元完成制样、测定环节。为保证取制样系统工作的连贯性和可靠性,系统可在以下模式运行:(1) 全自动; (2) 部分自动;(3) 清洗;(4) 单独(机械)取样;(5) 故障恢复;(6) 精密度试验;(7) 偏差检验。

2.2 取样部分

在取样工作开始前,工作人员在操作系统中输入交货批信息,如接卸量、货物类型、品质波动等级、取样方式(定时或定量)等,系统自动计算出取样间隔和份样数量。当两条卸船线同时卸载同种矿石时,本系统采用单独计量方式采样。定量采样时,初级份样量的均衡性不受矿石流量影响,但当流量超出输送能力范围时,自动暂时停采,当流量恢复后,自动补采,从而保证了份样的连续性和一致性。

一次采样机采用移动斗截取型采样机,布置在转运站内,从主系统带式输送机的头部滚筒落料处取样,取得的份样经过输送皮带机进行二次采样后送入机器人制样单元。主系统带式输送机上安装有物料称重装置,可随时测定物料的瞬时流量。斗式截取型采样机横移截取速度采用无级变频调速方式,控制系统持续接收称重装置的信号,从而自动跟踪系统皮带秤的吨脉冲信号和瞬时流量信号,计算出物料平均流量,相应改变移动截取的速度,确保取样具有代表性。

用切割式取样机从带式输送机卸料末端的矿石流取样的份样质量(kg)计算公式为[8]:

m=(qm×l1)/3.6v (1)

式中:

qm是主系统皮带机平均流量,单位为吨每小时(t/h);

l1是一次采样机开口大小,单位为米(m);

v是一次采样机截取速度,单位为米每秒(m/s)。

当份样量波动范围(CV值)<20%,则认为符合要求,进入下一个环节——缩分;否则,直接丢弃并返回主皮带。副样经缩分后获得块矿成分样约20 kg、粒度样约20 kg,余料废弃返回。

煤炭制样系统取样机初采样经二次取样后,输送至缩分制样系统,整形、缩分、全自动制样,多余样品经弃料皮带至主皮带机返回。

2.3 在线粒度自动筛分部分

在线粒度检测中,铁矿块矿样品为独立的粒度检测单元,粉铁矿和煤炭样品需经干燥后再进行粒度检测,均为全自动机器人操作。根据需要并按照标准规定,粒度检测用样品可以是份样、副样或大样。

2.3.1 矿石部分

以20万吨铁矿块矿为例,2~6个份样组成1个副样,一次筛分量约20 kg,副样数22~55个,样品量367~1100 kg,满足相关标准要求,具体数量按样品粒度分布决定,按副样在线筛分、称重、数据上传。铁矿石粉矿经缩分,10个份样组成1个副样,再混合缩分至6 kg(以20万吨取样110个为例,副样数11个),干燥后在线进行检测,并称重、上传数据。铁矿块矿筛分粒径暂定为40 mm、31.5 mm、25 mm、18 mm、12.5 mm、8 mm、6.3 mm和-5 mm;铁矿石粉矿筛分粒径暂定为10 mm、8 mm、5 mm、3 mm、1 mm、0.5 mm、0.15 mm和-0.15 mm。粒径可以根据检测需求更换筛网,块矿、粉矿机械筛的各种尺寸筛网系统自动更换,自动计算粒径百分含量。

2.3.2 煤炭部分

进入机械手单元的30 kg样品,由机械手夹取至定量缩分机,缩分出1份工分样15.83 kg、1份粒度样5.83 kg,其余弃料。将每5个5.83 kg的粒度子样混合缩分至5.66 kg后进行干燥,并通过多级筛筛分出50 mm、20 mm、0.5 mm的粒度样。

2.4 制样部分

每个份样通过在线破碎、缩分以获得具有代表性的最小样品单元。

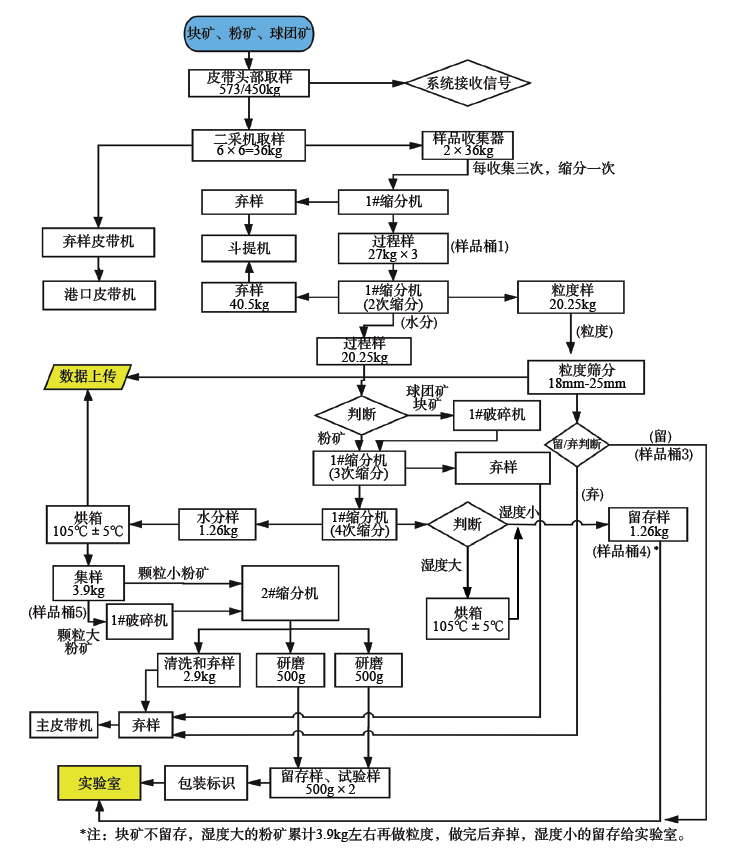

图1 矿石取制样系统的工艺流程图

Fig.1 Process flow diagram of the ore sampling system

矿石制样系统默认采用副样模式,也可选用份样模式。20 kg铁矿石块通过在线破碎(-10 mm),缩分后获得约1.5 kg×2的样品进行自动称量检测;粉矿则不需要进行破碎,经缩分后获得约1.3 kg×2的样品进行自动称量检测,为保证水分工作质量,测定时需满足双盘恒重水分测定方法。通过粒度筛分后,在18~25 mm的粒径范围内提供合适的样品,并为后续还原试验、热裂试验提供样品。水分测定后的样品通过在线研磨(-0.15 mm),为便于样品进行品质波动调查,系统设置了A、B样品存放。每个成分样的样品量约1.5 kg,经过混合缩分,获得多个约50 g粒度<0.15 mm的成分分析样,按照需要分为送检样、保留样和仲裁样等,自动封装,信息提交。具体流程如图1所示。

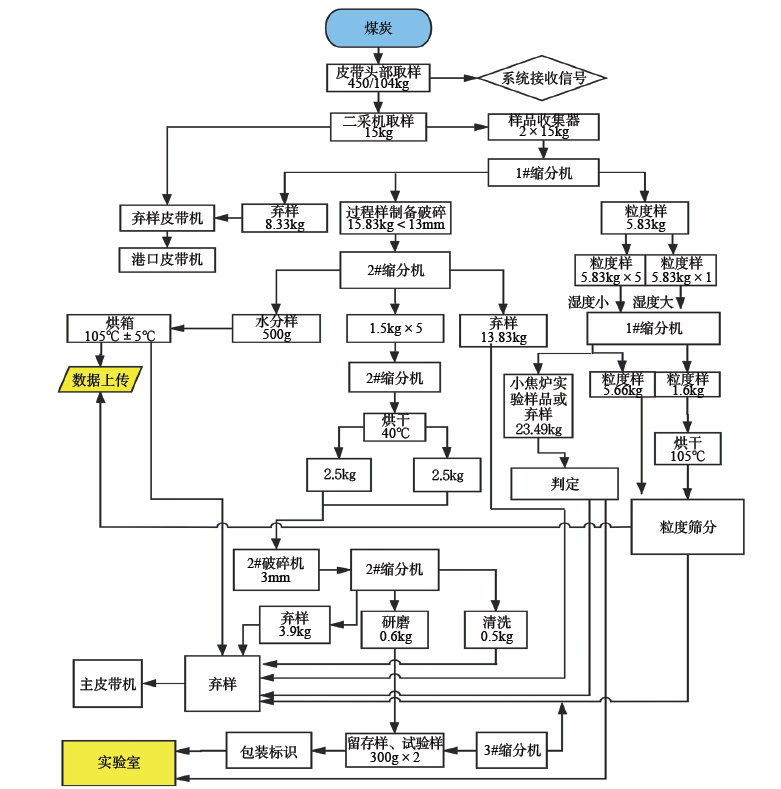

煤炭制样系统进入机械手单元的30 kg样品,定量缩分出1份工分样15.83 kg、1份粒度样5.83 kg,其余弃料。若样品粒度>13 mm,机械手夹取15.83 kg工分样倒入一级破碎机,将样品破碎至<13 mm;破碎后的样品进入一级定量缩分机中进行缩分。若样品粒度<13 mm,则直接进入一级定量缩分机中进行缩分,获得约1.5 kg保留样品、500 g水分样、0.6 kg分析样和1.75 kg工分样各1份,按要求制备实验室分析用小样,自动封装。水分样进入烘箱进行干燥,一定时间后通过恒重判定检测水分干燥程度,并上报数据。具体流程如图2所示。

图2 煤炭取制样系统的工艺流程图

Fig.2 Process flow diagram of the coal sampling system

2.5 返料部分

取制样各阶段的弃样,经过斗式提升机后,将弃样送回到港口皮带机。此外,在制样楼内设置人工弃样口,便于将手工取出的多余样品返还至主皮带。

2.6 工艺系统的其他特点

(1) 全自动运行。货物种类和品质波动性设定后,整个取制样系统按照预先编制的程序自动完成取样、制样、封装和预料返还,水分、粒度分布智能化检测和数据自动上传。

(2) 部分自动运行。粒度筛分和制样两部分独立控制,自动运行,某一个部分发生故障,另一个部分仍可以运行,可有效降低高度集成自动化故障带来的风险。

(3) 清洗模式运行。本系统可按照标准规定,在新交货批取样前或切换矿种时,自动对系统进行清洗,清洗次数可自行设定。

(4) 临时取样功能。在全自动运行工况下,可根据需要暂停取样或临时变更取样指令,待任务完成后,自动恢复原取样模式。

(5)应急取样功能。当机器人模块出现故障不能正常运行时,一次采样机及二次采样机仍可正常自动取样,样品从应急通道直接收集,不影响进口卸货进程。系统的制样单元具备人工投料功能,并按自动制样流程制备样品,进行水分和粒度检测。

3 结语

以机器人为主要设备的全自动取制样设施在我国应用的时间不长,机器人技术的发展,为矿产品取制样工艺集成实现高度自动化提供了必要条件。本文讨论的全自动取制样系统采用了扁平化设计理念,制样单元集成了国外先进制样设备和自动控制技术,工艺优化,系统装备达到国内先进水平,完全满足当前海关进行商品检验监管的需求。随着自动化技术的快速发展,未来的取制样系统将会不断升级,不断提升智能化水平,海关也将依托科技进步,不断优化监管模式和提高监管效率,为我国矿产品贸易提供强有力的技术支撑。

【该文经CNKI学术不端文献检测系统检测,总文字复制比为3.1%。】

基金项目:2020年防城港市技术研究与开发财政补助项目(防科AD20014029)

第一作者:陈永欣(1981—),男,汉族,广西北海人,硕士,主要从事进口矿产品监管,E-mail:26699423@qq.com

1.防城海关 防城港 538001

2.广西柳州钢铁集团有限公司 柳州 545000

1. Fangcheng Customs, Fangchenggang 538001

2. Guangxi Liuzhou Iron and Steel Group Co., Ltd, Liuzhou 545000

参考文献

[1] 艾菁, 裘黎刚, 沈怡平. 25万t级矿石接卸码头机械取制样设施工艺设计[J].港口装卸, 2011(02): 26-28.

[2] 王兵, 陈杰, 徐鼎, 等. 上海罗泾港铁矿石全自动取制样系统应用及改进[J].现代矿业, 2018, 34(01): 176-180.

[3] 郑小楠. 日照港矿石码头机械取制样设施工艺设计[J]. 中国水运(学术版), 2007, (11): 66-67.

[4] 王春生. 铁矿石全自动在线检测系统的应用现状及发展趋势[J]. 现代矿业, 2020, 36(02): 103-105+112.

[5] 刘兴刚,孙雪. 全自动取制样装置在巴基斯坦塔尔煤矿输煤系统工程中的应用[J].科技创新与应用, 2018,(21): 171-172.

[6] 蒋进, 李学风, 孙逊. 码头检疫检验自动取制样设施工艺[J]. 起重运输机械, 2013, (5): 101-103.

[7] 李江. 大宗原料试样自动取制样系统工艺设计探讨[J]. 钢铁技术, 2010, (6): 1-4.

[8] 原国家质量监督检验检疫总局, 国家标准化管理委员会. GB/T 10322.1-2014 铁矿石 取样和制样方法[S]. 北京: 中国标准出版社, 2014.

[9] 原国家质量监督检验检疫总局, 国家标准化管理委员会. GB/T 19494.1-2004煤炭机械化采样 第1部分:采样方法[S]. 北京: 中国标准出版社, 2004.

[10] 原国家质量监督检验检疫总局, 国家标准化管理委员会. GB/T 19494.2-2004 煤炭机械化采样 第2部分:煤样的制备[S]. 北京: 中国标准出版社, 2004.

(文章类别:CPST-B)