CopyRight 2009-2020 © All Rights Reserved.版权所有: 中国海关未经授权禁止复制或建立镜像

集装袋常见不合格原因分析及结构设计改进研究

作者:吴 彬1 李荣荣1 李 正1 曹梦琪1 陈 雪1

吴 彬1 李荣荣1 李 正1 曹梦琪1 陈 雪1

集装袋结构一般包括顶部、袋身、底部、辅助部件,具有质量小、强度高、容量大、装卸便捷、可重复使用的优点[1],并且随着全球机械化装卸水平的提高,仓库存储以及交通运输条件的改善, 集装袋已经在全球各行各业广泛应用[2]。由于欧美等国家或地区工业机械自动化发展应用较快,集装袋的设计、生产、检测、装卸、运输及仓库存储等配套设施有一系列比较完善的运行系统。因此,集装袋在欧美等发达国家或地区的应用程度较高,属于一种普遍常见的包装。

塑料制品业是近年来发展较快的行业之一,不断进行技术革新,出口量大幅度增长,相关生产检验标准也相继发布[3]。国内集装袋产业却没能在国外市场行情大好的形势下高速发展,而是停留在以出售低端产品打价格战为主的阶段,很大程度上还是我国集装袋的设计生产及检验应用相较于发达国家起步比较晚。

国内集装袋行业标准大多是参照国际规范制定的,在标准转换过程中存在着缺陷,导致集装袋设计、检测方法与国外标准存在差异,在一定程度上影响了集装袋的出口贸易。鉴于我国集装袋现有标准存在的不足和陈旧现象,需加速现有标准的修订和更新,制订完善的集装袋性能检验标准,培育以技术、标准、品牌、质量、服务为核心的对外经济新优势。找准集装袋产业的战略性发展高端需求,坚持融合国际创新的新理念,推行“标准化+大数据”新模式,通过数据检索多样化的方式和途径, 不断收集和分析国内外标准指标、标准需求、行业动态等,高效整合国际、国家、行业等相关标准技术指标数据。其次是缺乏自主技术且配套设备水平较低,致使许多集装袋生产企业仍处于只能生产低档次、附加值低的一次性集装袋阶段。鉴于目前国内集装袋检验质量参差不齐的状况,需要开发针对性、实用性强的检测方法和设备,以发现集装袋设计结构上的缺陷,探求影响集装袋检验质量的关键因素,并且通过改善集装袋组成部件的质量来提高其整体性能[4]。

1 集装袋构造介绍

1.1 集装袋分类

虽然在实际使用中有很多不同设计的集装袋,但它们都可以分为三大类:一次性集装袋(设计成仅填充使用一次的集装袋)、可重复使用的标准型集装袋(特殊设计的可使用有限次数的集装袋[5])、可重复使用的重型集装袋(设计成可多次使用的集装袋并且不管是在工厂还是在户外均可通过修补达到原始强度)。根据袋体形状的不同,集装袋大致可分为圆形集装袋和方形集装袋,方形集装袋在结构上可分为箱型(只可打开上盖)、半敞型(除上盖以外,还有一个侧面可以敞开)和全敞型(整体袋体可以平摊成一个平面)三种类型[6];常见的圆形集装袋袋身结构主要是圆桶型,方形集装袋袋身结构主要是U型和四片型。在选择集装袋使用时,无论选用哪一种设计型号,都要考虑其性能是否符合安全系数的要求。

1.2 集装袋组成部件

1.2.1 主体部件

集装袋通常可分为三部分,分别是袋顶、袋身、袋底。顶部设计型式可分为全开口进料口、管状进料口、缝状进料口三种。底部设计型式可分为平底、带卸料管的底部、全开口的底部三种。

1.2.2 关键部件

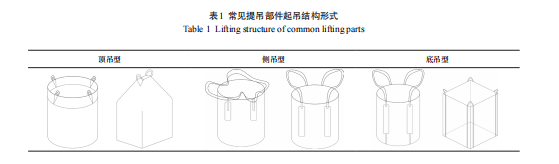

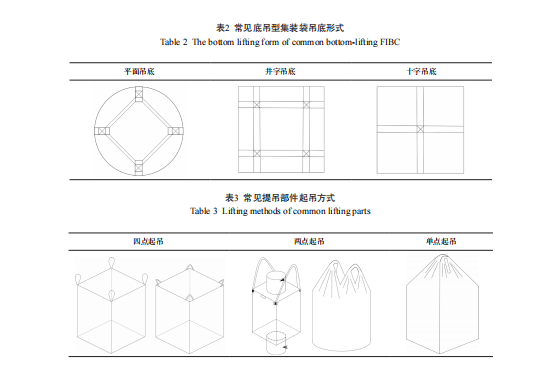

提吊部件按起吊结构可以分为顶吊型、侧吊型、底吊型三种,详见表1。其中底吊型集装袋按袋底型式又可分为平面底、井字底、十字底三种,详见表2。提吊部件按起吊方式可分为四点起吊、两点起吊、单点起吊三种方式[7],详见表3。

2 测试数据分析

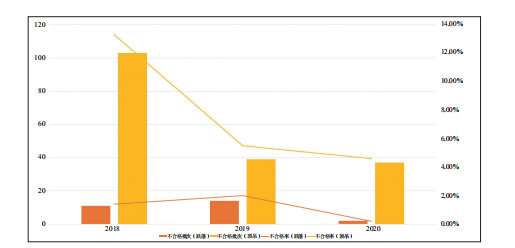

从近年来的检验数据看(见表4),再结合图1统计的不合格项目,可以直观反映出顶部提升试验为集装袋性能检验典型不合格项目,是直接涉及产品安全性能评估的检验项目。如果这项试验检出严重的质量问题,盛装危险货物的集装袋在运输过程中大概率会发生泄漏,将对运输人员、运输船舶以及自然环境造成重大伤害,生产单位以及使用单位也将遭受重大的经济财产损失。因此,无论是生产单位还是使用企业都应该把顶部提升试验,作为重点检验项目来把关产品质量[8]。

表4 集装袋不合格项目统计

Table 4 Statistics of unqualified FIBC items

年度 | 不合格项目 | 不合格批次 | 总批次 | 不合格率 (%) | 不合格现象 | 不合格占比 (%) |

2018 | 跌落试验 | 11 | 800 | 1.38 | 袋身拼接处撕裂 | 9.65 |

顶部提升试验 | 103 | 12.88 | 吊带与袋身连接处撕裂 | 42.98 | ||

袋底破裂 | 24.56 | |||||

吊带断裂 | 22.81 | |||||

2019 | 跌落试验 | 14 | 800 | 1.75 | 袋身拼接处撕裂 | 26.42 |

顶部提升试验 | 39 | 4.88 | 吊带与袋身连接处撕裂 | 30.19 | ||

袋底破裂 | 26.42 | |||||

吊带断裂 | 16.97 | |||||

2020 | 跌落试验 | 2 | 800 | 0.25 | 袋身拼接处撕裂 | 5.13 |

顶部提升试验 | 37 | 4.63 | 吊带与袋身连接处撕裂 | 35.90 | ||

袋底破裂 | 46.15 | |||||

吊带断裂 | 12.82 |

图1 集装袋不合格项目统计

Fig.1 Statistics of unqualified FIBC items

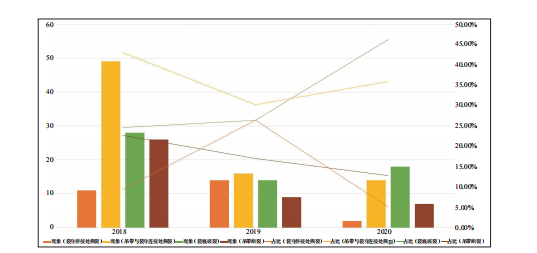

图2 集装袋不合格现象统计

Fig.2 Statistics of unqualified FIBC

3 典型不合格项目原因分析

严格执行集装袋检验标准来保证产品性能质量,根据集装袋性能检验过程中出现的不合格现象统计(见图2),对不合格性能检测指标进行分析,指出了其中存在的问题,归纳了检测不合格的原因并提出了相应的对策建议,对于集装袋生产单位提高产品质量具有较强的现实指导意义。

3.1 常见的不合格现象

3.1.1 提吊部件断裂

这种现象集中出现在顶吊型和底吊型的集装袋上,顶吊型和底吊型的集装袋在试验过程中提吊部件是试验载荷的主要受力点,因此容易产生断裂的现象。

3.1.2 提吊部件与袋身连接处基布撕裂

这种现象集中出现在侧吊型的集装袋上,侧吊型的集装袋提吊部件与袋身的连接处是试验载荷的主要受力点,连接处基布容易产生撕裂的现象。

3.1.3 袋底基布撕裂

这种现象集中出现在顶吊型和侧吊型的集装袋上,顶吊型和侧吊型的集装袋一般配有卸料口,除了提吊部件会影响顶部提升试验的结果,袋底基布强度达不到标准安全系数,卸料口处的基布也会在试验中出现撕裂现象。无卸料口的底吊型集装袋,袋底基布强度在检测过程中一般都能符合标准规定的安全系数要求[9]。

3.2 造成上述现象的原因

(1)由于原材料质量把关不严,基布、吊带、缝线强度低,不能达到集装袋顶部提升试验规定的安全系数要求;

(2)缝制工艺较差,袋身缝制过程中缝线偏斜,导致缝合处基布搭接较少,拼缝上下部受力不均匀;袋身缝制过程中缝线针脚过密,基布经纬丝被打断,影响吊带及基布强度;

(3)检测设备设计不合理,导致集装袋各个提吊部件之间受力不均匀,影响检测结果的精准度。

通过对集装袋顶部提升试验不合格现象的分析,集装袋提吊部件结构及起吊形式对检测结果的影响较大。提吊部件的质量直接影响着集装袋的整体性能,是确保集装袋安全装卸和使用的重要因素,必须保证装卸和使用过程中提吊部件达到相应的强度要求,因此如何选择制造提吊部件的原材料,加强原材料安全性管理也是集装袋设计制造过程中必须重视的问题之一。

4 结构设计优化方案

4.1 设置提吊部件提拉段外包裹

提拉段外设一层加固的包裹,加固包裹层占提拉段长度的50%~60%。集装袋吊装过程中提吊部件提拉段受到物料的重力作用,其中心处容易发生断裂。增设包裹层可以有效地提高提拉段的拉伸强度,保护提拉段的表层,同时降低提吊部件在吊装过程中过度磨损发生断裂的可能性。

4.2 设置袋身内壁加固带

袋体内壁设有四条结构相同的加固带,加固带呈条形,加固带的两侧与相邻两袋体的内侧固定连接,加固带沿长度方向开设若干个腰型的过料孔。过料孔可以方便物料无障碍地穿过加固带,方便物料进出的同时也不会影响袋身本体的容量。增设加固带可以进一步提高袋体的结构强度,同时降低袋身外形结构发生巨大形变的可能性,即使集装袋在检测过程中也能更好地保持自身的形状从而确保袋体均衡受力,降低吊装过程中提吊部件连接段与袋身连接处基布撕裂的可能性。

4.3 提吊部件连接段加长及逐渐加宽设置

加长提吊部件连接段可以有效分散集装袋整体受到的拉力,连接段各处受力情况不同,靠近提拉段处受到的拉力呈线性增加,因此将连接段宽度从袋身主体侧面连接段底端边沿至袋身主体侧面顶端边沿逐渐变宽,可以有效提高提吊部件的拉伸强度,连接段与袋身连接处基布受到的拉力也可以合理有效的分布,从而降低吊装过程中提吊部件连接段与袋身连接处基布撕裂的可能性。

4.4 设置袋身底部加固层

袋身外层底部的外侧贴合增设加固层,加固层向外层侧面翻折形成加固包边。加固层的设置可以增强集装袋外层底部的承压能力,进一步提高外层底部边沿结构的稳定性,降低袋底基布撕裂的可能性。集装袋在设计结构时不仅要考虑提吊部件的强度要求,还需重视袋底卸料口的设计,可采用袋底基布增厚、卸料口加补强布等方法来强化集装袋卸料口的强度,从而解决卸料口基布撕裂的问题[10]。

4.5 设置袋身围带

集装袋在起吊过程中袋身主体侧面受到纵向拉力,沿袋身主体侧面宽度方向设置围带可以吸收和缓冲一部分袋身主体受到的拉力,能够有效地保护袋身主体,间接提高袋身主体的抗拉能力,降低集装袋在起吊过程中发生破损的可能性[11]。

5 结语

集装袋提吊部件是集装袋设计和生产中的一个重要环节,它直接关系到产品的安全性能。基于集装袋顶部提升试验过程中出现的不合格现象进行分析,将检测结果应用到集装袋制造企业日常设计生产中,既有其必要性,又有其紧迫性,这样可以有效地把控集装袋的整体质量。同时国内集装袋制造企业需要采用先进的生产工艺和设备以提高集装袋整体的性能,在引进国际先进技术和设备的同时,应积极消化吸收,研究既有实用价值、又有市场前景的前沿技术,并逐步应用到集装袋设计制造中,开发出具有自主知识产权的高端技术及设备,生产出符合现代化运输使用要求的优质集装袋。与此同时,需要提高集装袋组成部件的设计水平和生产质量,采用精制编织缝制工艺、调整不合理的结构、加强原材料质量安全管理,提高承载能力以增强产品的竞争力,推动国内集装袋制造企业从劳动密集型向科技型转变,依靠通用型和实用型的产品打入国外高端市场,使国内集装袋产业真正实现大发展。

在集装袋检验方面,通过及时分析梳理并分类汇总各项典型不合格项目原因,找出我国目前集装袋设计结构上的缺陷,从而转换先进适用的集装袋设计方案。使我国集装袋大部分性能参数达到或优于国外检验指标,达到国际先进水平。通过对比我国与欧美等国家或地区集装袋质量,可以提高国内外相关技术指标一致性程度,推动我国高层次技术参数成为国际通用指标。同时也有助于我国集装袋行业找准比较优势、行业通病和质量短板,促进产业实施技术革新,开发出国际先进水平的高端产品,提高我国集装袋生产企业设计制造的能力和水平,促进集装袋行业逐步发展完善并走向成熟。

在未来的集装袋设计方案中,需要进一步结合产品具体的应用领域和应用场景,提出更有针对性、更具个性化和更符合实际应用情况的设计方案。加快技术提档升级,引导集装袋行业主动制造和实施先进方案,鼓励企业质量创新和质量提升的积极性。

【该文经CNKI学术不端文献检测系统检测,总文字复制比为4.5%。】

参 考文献

[1]孙贵春, 梁美凤, 张万泉. 塑编行业发展的热点研究[J]. 硅谷, 2011(14): 24.

[2]袁海弘. 粮食集装袋物流模式的应用前景分析[J]. 粮食与饲料工业, 2011(8): 11-13.

[3]刘德超. 我国粮食包装的现状与发展趋势[J]. 淮北职业技术学院学报, 2017, 16(4): 101-102.

[4]刘丽颖. 塑编企业技术创新的影响因素实证研究[D]. 渤海大学, 2014.

[5]ISO 21898. Packaging-Flexible intermediate bulk containers (FIBCs) for non-dangerous goods[S]. 2004.

[6]铁道部标准计量研究所, 交通部标准计量研究所. 集装袋[S]. 国家质量技术监督局, 2000.

[7]吴彬, 曹梦琪, 李正, 等. 柔性集装袋的剖析[J]. 化工设计通讯, 2020, 46(1): 200-201.

[8]万敏, 陶强, 崔鹏, 等. 危险品包装的发展及常见质量问题探讨[J]. 包装工程, 2011, 32(3): 103-106.

[9]李瑞霞. 柔性集装袋底袋自动生产设备控制系统设计[D]. 华中科技大学, 2014.

[10]许泽霖. 柔性集装袋底袋自动缝纫工位设计与研究[D]. 华中科技大学, 2014.

[11]王仁龙. 一种危险货物包装用集装袋[J]. 塑料包装, 2020, 30(4): 83-86.

(文章类别:CPST-A)