CopyRight 2009-2020 © All Rights Reserved.版权所有: 中国海关未经授权禁止复制或建立镜像

煤炭智能采样系统的研究与应用

作者:王永超 祃志伟 王鼎

王永超 祃志伟 王鼎

在未来相当长的一段时间内,煤炭仍将作为我国的基础能源被广泛应用,为我国能源安全提供可靠保障,因此在煤炭开发、运输及利用过程中,及时准确掌握煤质情况意义重大。在煤的采取、洗选加工等环节通过煤质分析技术掌握煤质变化规律是煤炭资源合理开发的基础;在煤炭储存、运输及销售等环节,质量管控、供需双方的结算等均离不开煤质分析;在煤炭使用过程中,煤炭质量的保证、煤-炉的匹配等也依赖于煤质分析。随着煤炭清洁利用技术的发展应用及“双碳”目标的提出,各方对煤质分析及管控的要求也越来越高,不仅要快速准确,而且要过程可监控、可追溯。提高检验检测和质量管控水平,既能保障商品煤质量提升,又能促进煤炭清洁高效利用[1-3]。

煤质分析主要有3个重要环节,即煤样的采取、煤样的制备和煤的化验。其中煤样的采取是最重要的环节,是煤质分析误差的主要来源(占比达到80%),也是人工作业环境最差、劳动强度最高、人身安全隐患最大的环节[4-6]。

本文介绍了通过对传统机采设备进行升级赋能,创新研发并投入实际应用的一套新型的智能采样系统,弥补了传统采样方式的缺陷,显著改善了采样作业环境,大幅降低人工劳动强度,避免人身安全隐患,最大限度减小采样误差,同时为未来对接智能制样系统提供了解决途径。

1 研发背景

国内外目前煤炭样品的采集普遍采用的是人工采样和机械化采样。

人工采样是最早出现的采样方式(图1),其缺点主要是作业环境差、劳动强度高、人身安全隐患大,人为干预风险大。

机械化采样是近20年逐步推广的新采样方式(图2),机械化采样系统在一定程度上降低了人工劳动强度和人身安全风险,改善了采样作业环境,但采样过程的巡视监督、采样信息的记录及流转、样品的收集、封装和标记等工作仍需要人工现场进行,所以人身安全风险仍然存在,工作量仍然较大,人为出错的几率较高,且存在人为干预样品质量的重大风险。另外,机械化采样系统只是实现了单机自动化,该系统没有数据信息采集功能和联网并线功能,所以无法实时采集和传输采样过程数据信息,导致采样过程的规范性无法在线监督,采样作业的可控性和可靠性无法保证,往往只能通过事后追溯的方法弥补[7-8]。

图1 人工采样

Fig.1 Manual sampling

图2 机械化采样

Fig.2 Mechanical sampling

由于目前普遍采用的采样方式存在以上缺陷,所以研发一套完全无需人工介入且可在线监测的采样系统成为检验检测行业的迫切需要。智能机采系统通过在传统机采设备的基础上穿戴智能封装标记等7个功能模块,满足了以上需求,有效弥补了人工采样和传统机械化采样的不足,实现了煤样的自动采取、封装、标识、转运存放和采样方案的自动生成、采样过程数据的自动收集和整理、采样报告的自动生成,在煤炭检验检测领域取得了采样技术的新突破。

2 系统构成

智能采样系统共包括7个功能模块:初采头垂落急停模块、主皮带启停监测模块、全过程煤流监测模块、智能封装标记模块、故障智能分析模块、视觉识别监控模块、信息化模块。

2.1 初采头垂落急停模块

传统机械化采样系统无垂落保护功能,采样头发生故障垂落时,主皮带仍进行输煤作业,将会导致巨量煤洒落、初采头变形损坏、主皮带撕裂或烧毁电机,给矿方/港口方带来极大的破坏和损失。

通过在初级采样器上安装防爆型垂落感应装置(图3),实现当初采头垂落超过2 s时立即向输煤系统发送急停信号,输煤系统随即自动急停主皮带,从而保护主皮带、电机和初采器,防止事故扩大化,从安全角度增加了应急处置预案,避免安全事故的发生。

图3 垂落急停模块

Fig.3 Emergency stop module for falling

2.2 主皮带启停监测模块

传统机械化采样系统需接入矿方/港口方电气系统或计算机系统获取主皮带运行信号,这对矿方/港口方电气或计算机系统会产生不确定影响。

通过在输煤主皮带的运转部件上安装高速感应装置(图4),自动获取主皮带启停信号,通过升级PLC程序,实现机采系统的自动启动和停止,避免因人工失误造成漏采或空转发生。

2.3 全过程煤流监测模块

传统机械化采样系统用皮带秤监测煤流量,需接入矿方/港口方计算机系统获取数据信息,对矿方/港口方计算机系统产生不确定影响;而且皮带秤至少每7天需调零1次,每次约4 min,至少每半个月校准1次,每次约4 h,校准和调零期间装车/船作业需暂停,从而对矿方/港口方的正常生产造成严重影响。

图4 启停监测模块

Fig.4 Start-stop monitoring module

通过在各级设备上增加自主研发的煤流大小感应装置(图5),实现时时监测主皮带、一给皮带、二给皮带瞬时煤流量大小;通过加装自动承重系统实现时时监测样品重量;通过PLC程序实时计算有效切割次数、单个子样重量等,从而实时监测机采过程数据是否满足标准要求,如缩分器有效切割次数是否大于等于10次。

图5 煤流监测模块

Fig.5 Coal flow monitoring module

2.4 智能封装标记模块

对于传统样品收集器,每个单元采集完成后都要人工将样品换装到样品袋中,每次换装时都存在人为干预的风险;对于传统的密码盖样品收集器,缺点主要包括:金属桶桶口稍有磕碰即不可再用;密码盖要频繁充电,使用不便;需要单独配置解码器,效率低;压盖机构复杂,故障率高。

通过安装自主研发的自动样品收集器、封膜机、喷码机、自动辊筒输送线等(图6),实现自动取放桶、自动封膜、自动喷涂样品码、自动码放至暂存平台,整个采样过程无需人工介入,采样人员仅需在采样结束后将样品从采样塔运到制样间,全程无需直接接触样品。另外,通过升级PLC程序,使样品码具有随机和永不重复的特性,实现样品码的盲样化,即采样操作人员无法获知被采样品原始信息与样品码的对应关系,因此可以完全避免采样环节的人为干预风险,确保样品质量安全。

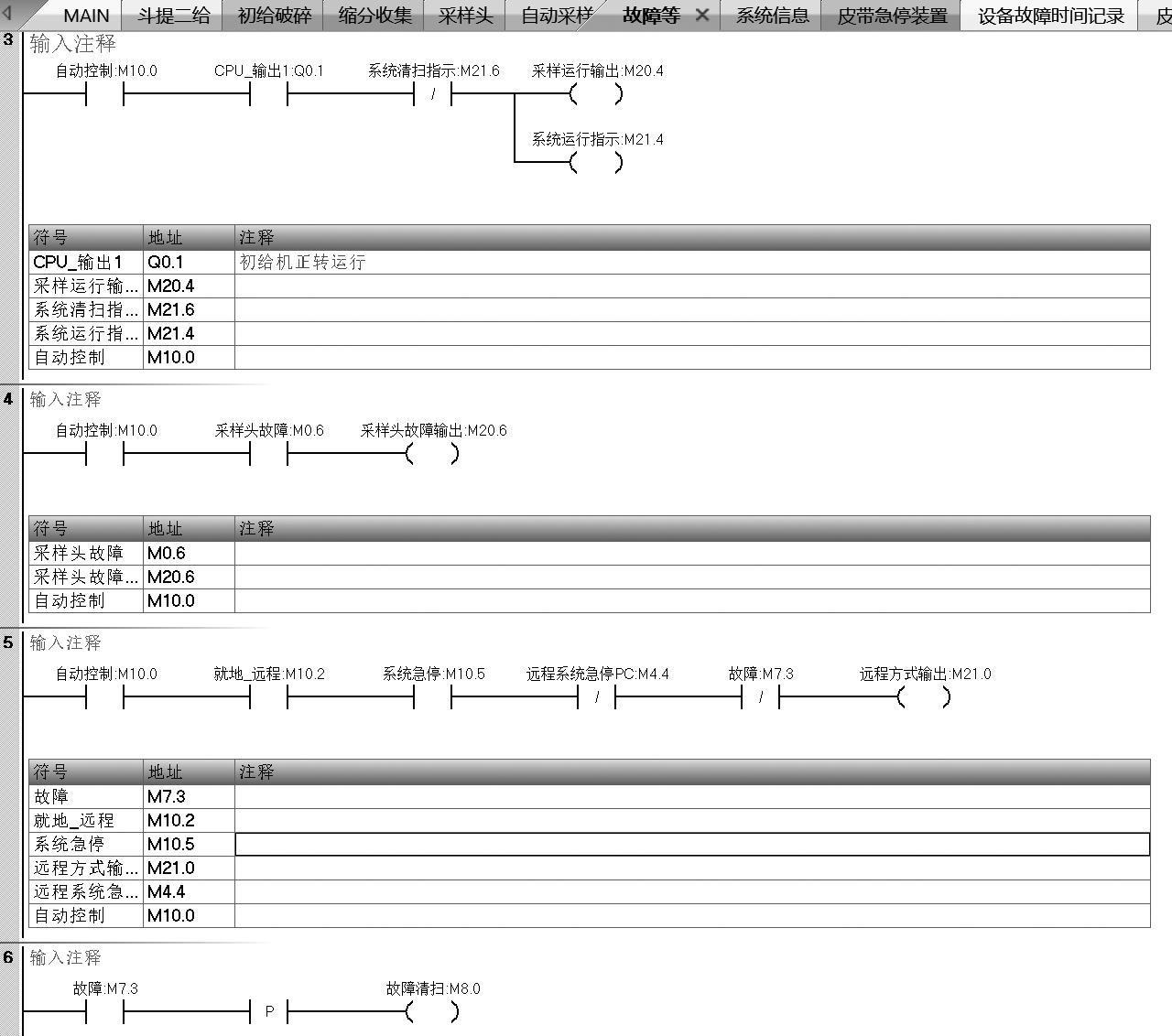

2.5 故障智能分析模块

传统机械化采样系统的故障提示功能非常简陋,表现为无故障分析功能,不能对故障原因进行分析,并且没有对堵煤故障的监测报警功能,导致故障处理滞后,最终造成漏采情况加重。

通过在各设备各关键部位加装感应装置,自动获取设备详细运转信息,实时进行设备状态自检查,同时升级PLC程序(图7),完善故障判断逻辑,一旦出现设备故障或堵煤情况,PLC系统能够根据故障点信息自动判断出故障点、故障原因和相应处理措施,从而便于机采人员快速处理问题,减少漏采量。�

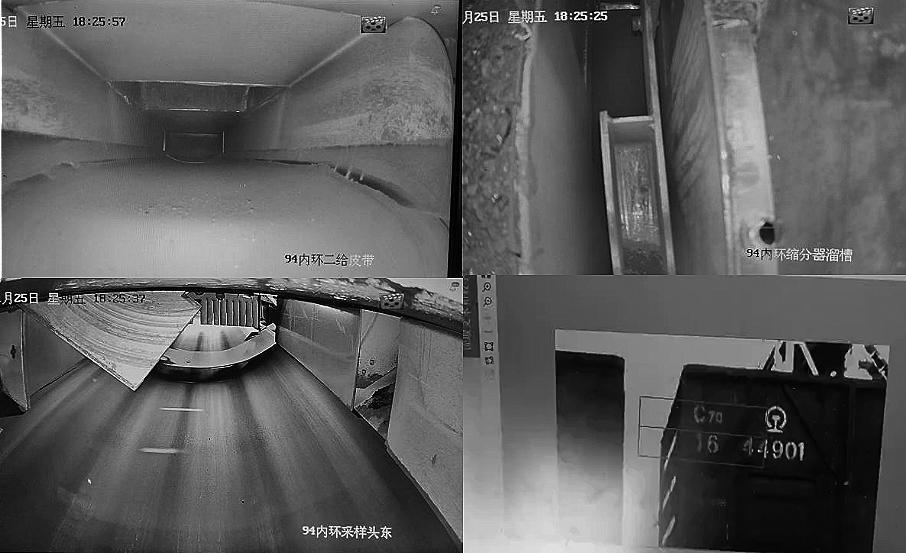

2.6 视觉识别监控模块

传统机械化采样系统无监控系统,不能对机采设备运行情况、机采车间环境和装车情况进行监控。

通过在设备内部关键部位和车间关键点位安装视觉识别摄像头(图8),实现了对机采设备关键部件和车间环境的无死角监控,能够实时视频监控设备运行状态及机采全过程,出现堵塞、异物等能够智能识别并发出提示信号;同时在装车现场安装了视觉识别摄像头,实时观察装车煤质基本情况(干湿、粒度等),自动识别并记录车厢首尾号,实现所采批次与车厢号一一对应,保证了采样环节的可控性及可追溯性。

2.7 信息化模块

传统机械化采样系统无信息化功能,属于离线单机模式,无法采集并记录机采过程的任何数据信息,机采记录单需要人工补录,存在人为干预风险。

图8 视觉识别监控模块

Fig.8 Visual recognition monitoring module

通过自主研发上位机+升级PLC程序+增配智能网关+自主研发信息化系统,实现机采过程数据时时采集并上传至云数据库,最终在“机采设备监控网站”上输出整合后的全面信息(图9),包含可视化、系统管理、视频监控、系统监控、系统工具、字典数据、机采设备、记录及文件规章制度等功能模块,能够记录机采运行过程、巡检、维护保养、故障等过程数据,同时包括视频监控、操作及安全相关的文件管理等功能,实现了采样过程数据自动传输及整合,避免人为干预,且信息全面、可追溯,进一步提高了采样的数字化水平,使传统的单机式机械化采样系统升级成为了联网在线的智能机采系统。

3 系统特点

各模块既可独立运行也可系统联动,所以不同的作业场景可以根据实际需求自由选配功能模块。

各模块具有独立完整的功能架构,无需与矿方/港口方的输煤系统进行数据交互,从而最大限度确保了矿方/港口方的系统安全。

封膜+随机盲样码+自动喷涂的样品封装工艺属国内首创,特点是结构简单、效率高、稳定、成本低。

智能采样系统的信息化功能上线标志着采样与制样、化验、综合的联网贯通,形成了力鸿集团独有的采、制、化全检测流程信息化闭环管控模式,在国内煤炭检验检测领域属首创。

4 应用实例

该智能采样系统经试验验证后,已成功应用于生产现场,下面以性能鉴定试验数据和实际使用过程中自动生成的部分采样报告单说明实际应用效果。

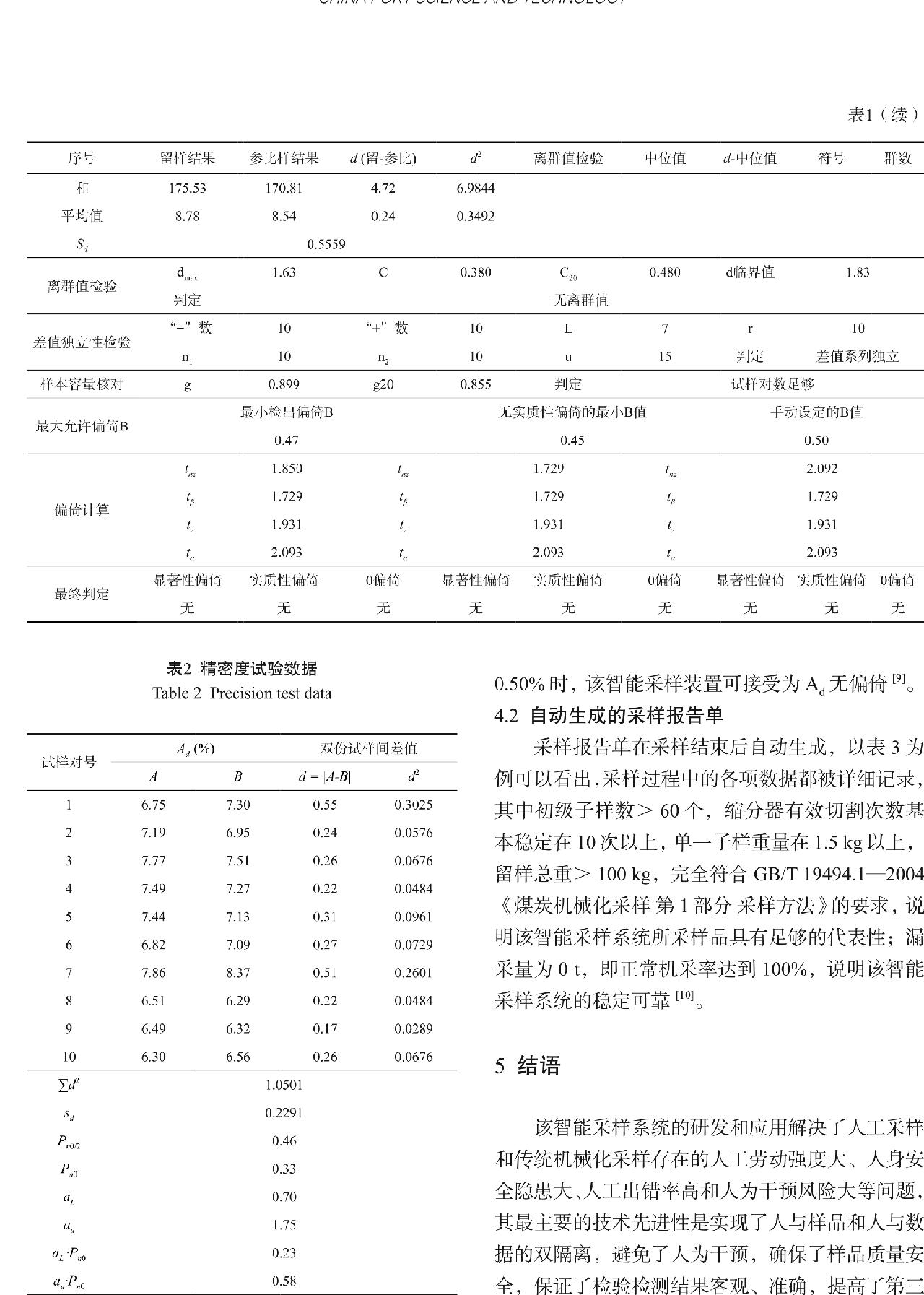

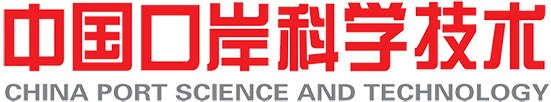

4.1 性能鉴定试验数据

从以上性能鉴定数据可以看出,该智能采样系统的精密度优于预期要求;取Ad最大允许偏倚为0.50%时,该智能采样装置可接受为Ad无偏倚[9]。

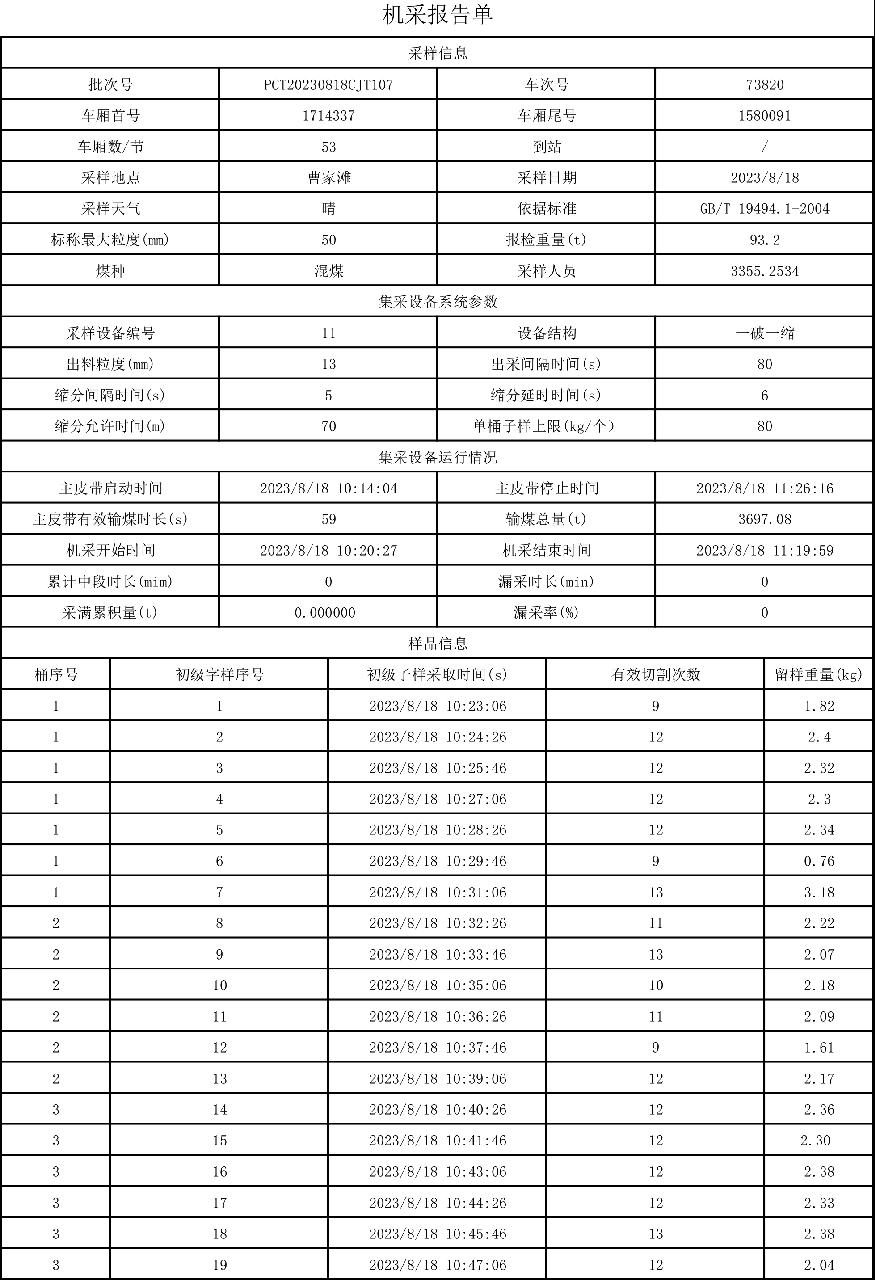

4.2 自动生成的采样报告单

采样报告单在采样结束后自动生成,以表3为例可以看出,采样过程中的各项数据都被详细记录,其中初级子样数>60个,缩分器有效切割次数基本稳定在10次以上,单一子样重量在1.5 kg以上,留样总重>100 kg,完全符合GB/T 19494.1—2004《煤炭机械化采样 第1部分 采样方法》的要求,说明该智能采样系统所采样品具有足够的代表性;漏采量为0 t,即正常机采率达到100%,说明该智能采样系统的稳定可靠[10]。

5 结语

该智能采样系统的研发和应用解决了人工采样和传统机械化采样存在的人工劳动强度大、人身安全隐患大、人工出错率高和人为干预风险大等问题,其最主要的技术先进性是实现了人与样品和人与数据的双隔离,避免了人为干预,确保了样品质量安全,保证了检验检测结果客观、准确,提高了第三方检验检测行业的公信力,具有较强的实用价值及广泛推广的意义。

参考文献

[1]李晓英. 煤质化验对煤炭质量的影响及改进措施[J].当代化工研究, 2019(2): 21-22.

[2]董慧. 简述煤质化验在提高煤炭质量中的作用[J]. 中国市场, 2018(7): 124-125.

[3]蔡志丹. 煤炭检验检测机构监控结果有效性的管理方法探索[J]. 煤质技术, 2020, 35(1): 49-54.

[4]马富平. 商品煤质量检测关键点分析[J]. 煤炭与化工, 2015, 38(9): 138-140.

[5]马飞. 煤炭采制样过程中误差来源与分析[J]. 安徽化工, 2014, 40(4): 92-93.

[6]杨冬. 煤炭采制样过程中误差来源的研究[J]. 科技与企业, 2016(8): 203.

[7]谭建军, 张冬练. 全自动制样系统在煤炭制样中的应用浅探[J]. 煤质技术, 2014(S1): 40-41.

[8]赵忠辉, 王阳阳. 机械化采制样现状与发展趋势分析[J]. 煤炭工程, 2018, 50(7): 124-128.

[9]煤炭机械化采样第3部分 精密度测定和偏倚试验: GB/T 19494.3—2004 [S]. 北京: 中国标准出版社, 2004.

[10]煤炭机械化采样第1部分 采样方法: GB/T 19494.1—2004 [S].北京: 中国标准出版社, 2004.

图6 智能封装标记模块

Fig.6 Intelligent packaging and labeling module

图7 故障智能分析模块

Fig.7 Smart fault analysis module

图9 信息化模块

Fig.9 Information managerment module

表1 偏倚试验数据

Table 1 Bias test data

序号 | 留样结果 | 参比样结果 | d (留-参比) | d2 | 离群值检验 | 中位值 | d-中位值 | 符号 | 群数 | |||

1 | 7.45 | 7.28 | 0.17 | 0.0289 | 不离群 | 0.22 | -0.05 | - | 1 | |||

2 | 7.31 | 7.06 | 0.25 | 0.0625 | 不离群 | 0.22 | 0.03 | + | 2 | |||

3 | 7.00 | 6.97 | 0.03 | 0.0009 | 不离群 | 0.22 | -0.19 | - | 3 | |||

4 | 8.12 | 8.12 | 0.00 | 0.0000 | 不离群 | 0.22 | -0.22 | - | 3 | |||

5 | 8.18 | 8.33 | -0.15 | 0.0225 | 不离群 | 0.22 | -0.37 | - | 3 | |||

6 | 6.80 | 6.51 | 0.29 | 0.0841 | 不离群 | 0.22 | 0.07 | + | 4 | |||

7 | 7.28 | 6.60 | 0.68 | 0.4624 | 不离群 | 0.22 | 0.46 | + | 4 | |||

8 | 7.06 | 6.86 | 0.20 | 0.0400 | 不离群 | 0.22 | -0.02 | - | 5 | |||

9 | 7.61 | 8.33 | -0.72 | 0.5184 | 不离群 | 0.22 | -0.94 | - | 5 | |||

10 | 8.36 | 8.07 | 0.29 | 0.0841 | 不离群 | 0.22 | 0.07 | + | 6 | |||

11 | 9.51 | 8.93 | 0.58 | 0.3364 | 不离群 | 0.22 | 0.36 | + | 6 | |||

12 | 9.95 | 10.46 | -0.51 | 0.2601 | 不离群 | 0.22 | -0.73 | - | 7 | |||

13 | 10.14 | 10.57 | -0.43 | 0.1849 | 不离群 | 0.22 | -0.65 | - | 7 | |||

14 | 11.18 | 10.16 | 1.02 | 1.0404 | 不离群 | 0.22 | 0.80 | + | 8 | |||

15 | 9.46 | 8.70 | 0.76 | 0.5776 | 不离群 | 0.22 | 0.54 | + | 8 | |||

16 | 9.32 | 8.69 | 0.63 | 0.3969 | 不离群 | 0.22 | 0.41 | + | 8 | |||

17 | 11.77 | 10.14 | 1.63 | 2.6569 | 不离群 | 0.22 | 1.41 | + | 8 | |||

18 | 9.67 | 9.96 | -0.29 | 0.0841 | 不离群 | 0.22 | -0.51 | - | 9 | |||

19 | 9.42 | 9.50 | -0.08 | 0.0064 | 不离群 | 0.22 | -0.30 | - | 9 | |||

20 | 9.94 | 9.57 | 0.37 | 0.1369 | 不离群 | 0.22 | 0.15 | + | 10 | |||

和 | 175.53 | 170.81 | 4.72 | 6.9844 | ||||||||

平均值 | 8.78 | 8.54 | 0.24 | 0.3492 | ||||||||

Sd | 0.5559 | |||||||||||

离群值检验 | dmax | 1.63 | C | 0.380 | C20 | 0.480 | d临界值 | 1.83 | ||||

判定 | 无离群值 | |||||||||||

差值独立性检验 | “-”数 | 10 | “+”数 | 10 | L | 7 | r | 10 | ||||

n1 | 10 | n2 | 10 | u | 15 | 判定 | 差值系列独立 | |||||

样本容量核对 | g | 0.899 | g20 | 0.855 | 判定 | 试样对数足够 | ||||||

最大允许偏倚B | 最小检出偏倚B | 无实质性偏倚的最小B值 | 手动设定的B值 | |||||||||

0.47 | 0.45 | 0.50 | ||||||||||

偏倚计算 | tnz | 1.850 | tnz | 1.729 | tnz | 2.092 | ||||||

tβ | 1.729 | tβ | 1.729 | tβ | 1.729 | |||||||

tz | 1.931 | tz | 1.931 | tz | 1.931 | |||||||

tα | 2.093 | tα | 2.093 | tα | 2.093 | |||||||

最终判定 | 显著性偏倚 | 实质性偏倚 | 0偏倚 | 显著性偏倚 | 实质性偏倚 | 0偏倚 | 显著性偏倚 | 实质性偏倚 | 0偏倚 | |||

无 | 无 | 无 | 无 | 无 | 无 | 无 | 无 | 无 | ||||

表1(续)

表2 精密度试验数据

Table 2 Precision test data

试样对号 | Ad (%) | 双份试样间差值 | ||

A | B | d = |A-B| | d2 | |

1 | 6.75 | 7.30 | 0.55 | 0.3025 |

2 | 7.19 | 6.95 | 0.24 | 0.0576 |

3 | 7.77 | 7.51 | 0.26 | 0.0676 |

4 | 7.49 | 7.27 | 0.22 | 0.0484 |

5 | 7.44 | 7.13 | 0.31 | 0.0961 |

6 | 6.82 | 7.09 | 0.27 | 0.0729 |

7 | 7.86 | 8.37 | 0.51 | 0.2601 |

8 | 6.51 | 6.29 | 0.22 | 0.0484 |

9 | 6.49 | 6.32 | 0.17 | 0.0289 |

10 | 6.30 | 6.56 | 0.26 | 0.0676 |

∑d2 | 1.0501 | |||

sd | 0.2291 | |||

Pn0/2 | 0.46 | |||

Pn0 | 0.33 | |||

aL | 0.70 | |||

au | 1.75 | |||

aL ·Pn0 | 0.23 | |||

au·Pn0 | 0.58 | |||

图10 自动生成机采报告单

Fig.10 Automatically generated mechanical sampling report

基金项目:海关总署科研项目(2021HK206)

第一作者:郭思言(1993—),女,汉族,四川自贡人,硕士,工程师,主要从事食品安全检测工作,E-mail: 461614545@qq.com

1. 重庆海关技术中心 重庆 400000

2. 杭州海关技术中心 杭州 310016

3. 南京海关动植物与食品检测中心 南京 210000

1. Technical Center of Chongqing Customs, Chongqing 400000

2. Technical Center of Hangzhou Customs, Hangzhou 310016

3. Animal, Plant and Food Testing Center of Nanjing Customs, Nanjing 210000