CopyRight 2009-2020 © All Rights Reserved.版权所有: 中国海关未经授权禁止复制或建立镜像

全自动智能采制样系统在线制样及粒度检测的分析与优化

作者:金伟 相湛昌 田发亮 管嵩

金伟 相湛昌 田发亮 管嵩

金 伟 1 相湛昌 1 田发亮 1 管 嵩 2

摘 要 铁矿石全自动采制样检测系统是国内专业铁矿石散货码头广泛采用的技术方式。本文基于国内主要矿石散货码头的设计装卸能力,结合国内专业铁矿石码头主要为接卸进口铁矿石的实际工况,研究铁矿石采制样系统、采制样检测工艺方案、采制样检测工艺时间及采制样检测系统能力之间的关系,探讨如何实现合理优化。通过分析国内已建成的各类铁矿石全自动采制样检测系统方案及现状,阐述说明了影响采制样检测结果的要素,并提出了相应的优化解决方案及方法,为相关系统的设计与改进提供参考。

关键词 铁矿石;全自动;采制样;粒度检测

Analytical Study on Online Sample Preparation and Particle Size Detection of a Fully-Automatic Intelligent Sampling System

JIN Wei 1 XIANG Zhan-Chang 1 TIAN Fa-Liang 1 GUAN Song 2

Abstract The fully-automatic iron ore sampling and sample preparation system is widely used at Chinese bulk-cargo terminals. Based on the design capacity of these terminals and the fact that they mainly discharge imported iron ore, this paper examines the interplay among the sampling-preparation-testing scheme, its cycle time and the overall system capacity, and explores how to optimize their design. By reviewing existing fully-automatic installations in China, we identify the key factors that influence sampling and testing accuracy, and propose practical measures for system improvement. The findings provide a reference for future design and upgrade projects.

Keywords iron ore; fully-automatic; sampling and sample preparation; particle size detection

采制样系统缩分份样或副样时(没有破碎前),缩分应保证由缩分后份样或副样组成的该交货批的大样质量不少于ISO 3082: 2017《铁矿石—取样和样品制备程序》[1]中10.1.6条款规定,国内港口矿石码头建设的矿石采制样系统均要求按照采制样公称粒度50 mm设计,个别港口按公称粒度75 mm设计[2-4],该公称粒度值数据变大后,采制样系统各级采样和缩分的样品量也相应增加。本文结合国内部分铁矿石散货码头已经建成的采制样检测系统工艺布置方案,探讨编制了3个讨论方案工艺流程,阐述说明了影响采制样检测结果的要素,并结合这些分析探讨了合理的优化解决方案及方法,以期为提高海关进口铁矿石监管效能提供参考。

1 国内铁矿石散货码头主要采制样检测系统工艺

1.1 主要采制样检测系统工艺流程

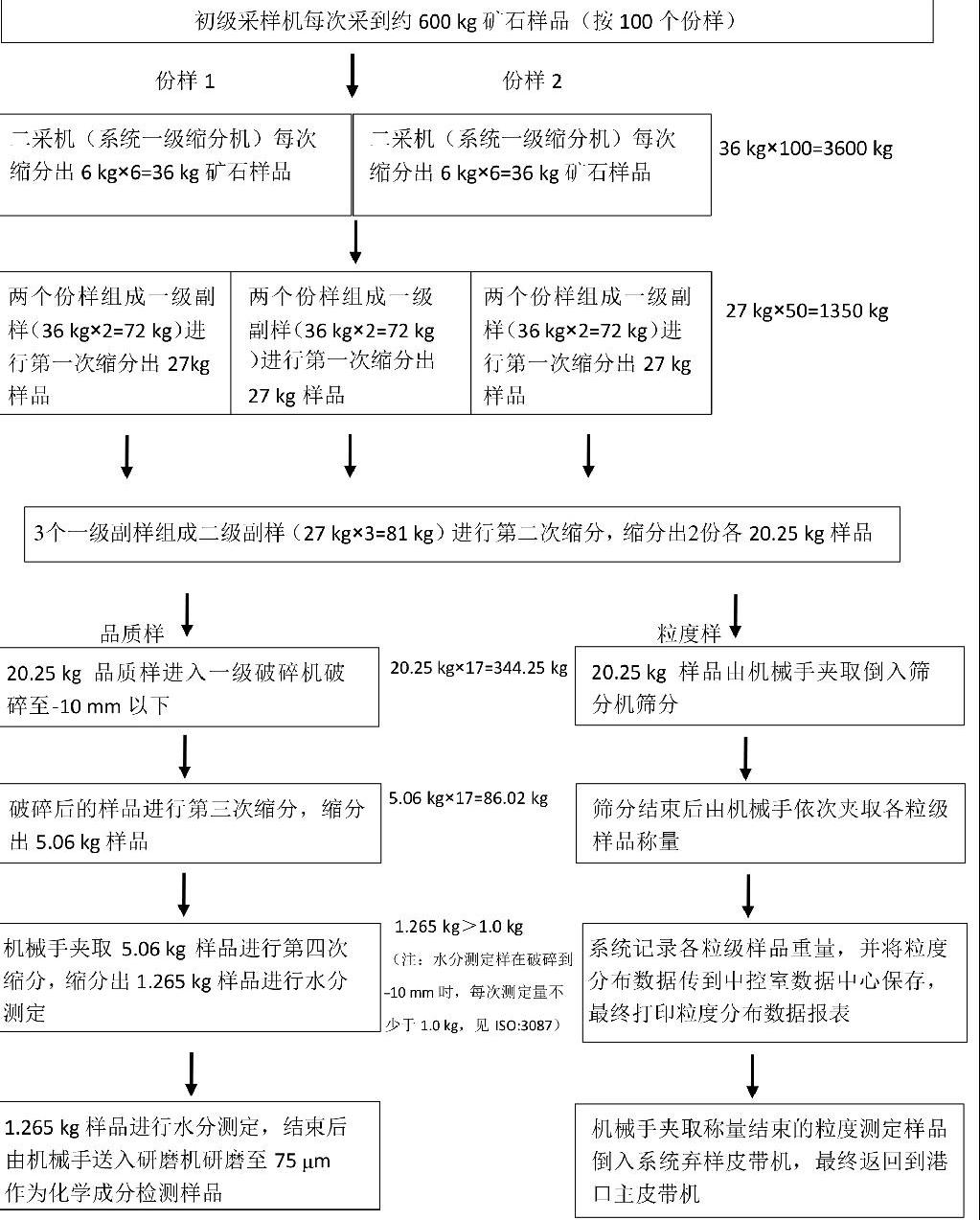

本文以常见的卸载批次10万吨,矿石测定粒度级别50 mm,矿石品质波动为“中”进行举例说明,根据标准要求需要采100个份样。

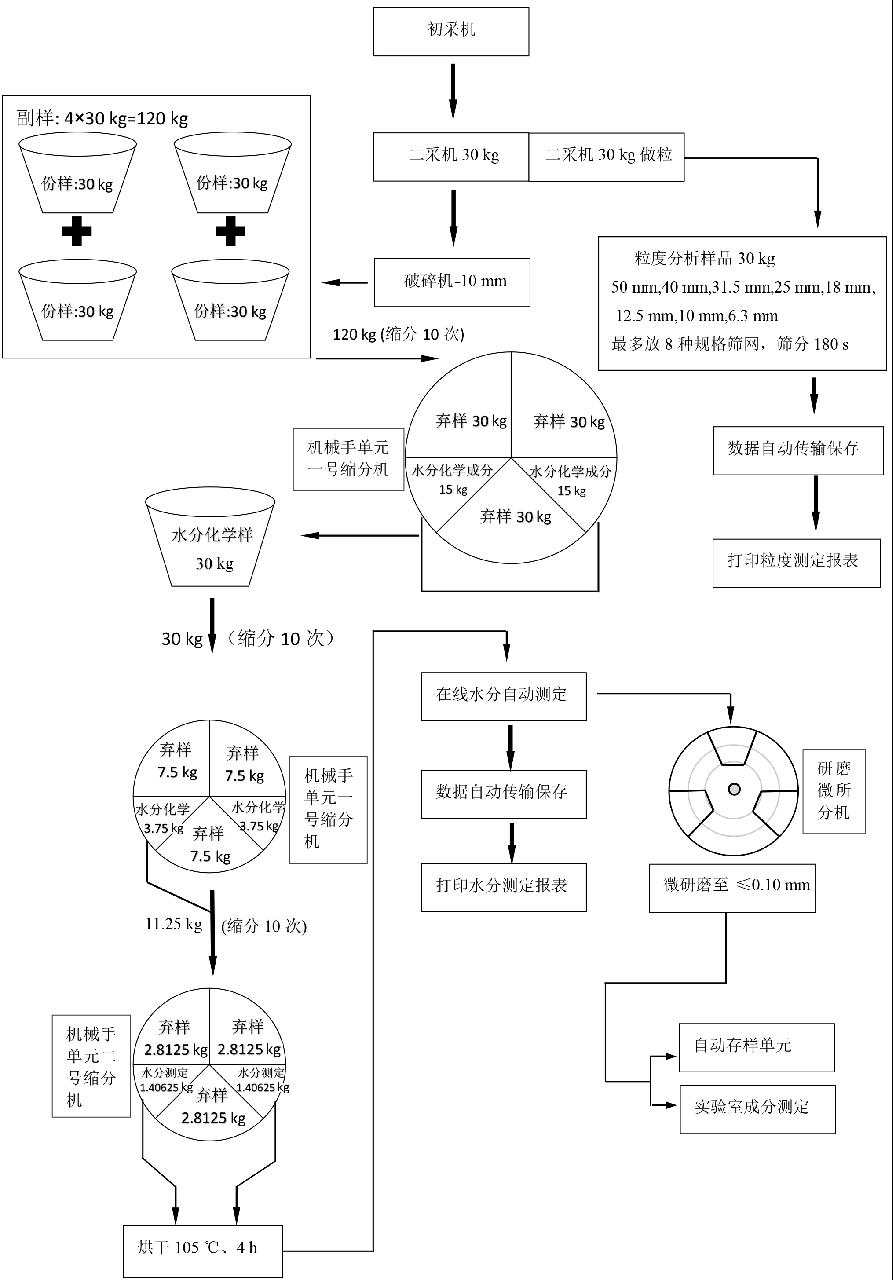

根据国内部分铁矿石散货码头已经建成的采制样检测系统工艺的描述,采制样工艺是由2个二次取样机取得的样品(36 kg×2 = 72 kg)组成副样进行第一次缩分,缩分出27 kg样品,所有搬移工作由机械手完成[5-6]。缩分后取得的样品在料斗中储存,待到3次储存后(27 kg×3 = 81 kg)再进行第二次缩分,同时缩分取得粒度样品20.25 kg、水分和成分样品20.25 kg以及其他所需的物理实验用样品40.50 kg(可根据需要量全部或部分留取,全部工作由机械手完成)。对于块矿/球团矿,所取得的样品由机械手放入颚式破碎机中进行破碎,破碎后的样品(20.25 kg,-10 mm)由机械手夹取进行第三次缩分混合和第四次缩分,最后取得2个约1.5 kg(1SO标准规定,粒度为-10 mm用于水分测定的样品量不得低于1 kg)的水分样品,然后由机械手放入烘箱中进行不少于4 h的烘干,烘干后由机械手夹取样品盘进行水分测定称量,水分测定采用双样测定数据保存处理;测量完的样品由机械手夹取其中的一份送入研磨机研磨至0.10 mm,另一份可根据用户需要传输至样品存样单元保存作为成分样品存查样。对于粉矿不经破碎直接由机械手夹取送入缩分机缩分后得到规定的样品量,然后再进行样品的水分测定和样品的研磨。具体工艺流程简图如图1所示。

1.2 目前铁矿石采制样检测系统的现状分析

国内部分铁矿石散货码头已经建成的采制样检测系统描述工艺是由6个份样组成一个副样81 kg,然后从每个副样同时缩分出2份各20.25 kg(没有破碎前)样品分别进行水分测定、化学样品制样和粒度样品测定,100个份样组成17个副样,因此进行水分测定、化学样品制样的该批次大样的总质量是20.25 kg×17 = 344.25 kg,低于标准ISO 3082: 2017要求的该粒度级别由缩分后份样或副样组成的该交货批的大样质量不小于566 kg的要求。做粒度测定该批次大样的总质量也是20.25 kg×17 = 344.25 kg,满足标准ISO 3082: 2017中规定的该粒度级别用于粒度测定的最少样品量210 kg(被测定粒度级的平均百分比为20%时),但是如果被测定粒度级的百分比超过40%时,上述用作粒度测定的样品量也会少于标准规定的最少样品量。

上述份样的取样个数都是按照矿石品质波动“中”为基础计算的取样个数,如果矿石的品质波动为“小”,取样的总份样数量要减半,上面的举例只需要取50个份样即可,如果按照上述工艺,最后取到的用作筛分(或水分测定和化学分析)的样品量(20.25 kg×9 = 182.25 kg)便会少于ISO: 3082规定的用作粒度筛分测定(或水分测定和化学样品制样)的最少样品量。

同样,如果交货批次重量少于10万t,上述工艺量会出现更大的差异。

2 国内铁矿石散货码头主要采制样检测系统流程方案分析

一套采制样系统是否符合标准要求,主要通过以下几点来判断[7-8]:(1)各阶段采样量、缩分量是否满足相应标准要求的最低样品量;(2)在各阶段采样量、缩分量都满足标准要求的最低样品量的前提下,整个工艺时间能否满足港口额定卸载能力下对取样个数的要求;(3)在上述两条符合要求的情况下,采制样系统建成后要对系统内的各单机设备进行处理能力和偏差试验测定;(4)单机测试合格后,最后根据标准规定对整个系统进行精密度取样试验测定和偏差取样试验测定,直到各实验数据符合ISO各标准中的相应要求;(5)其他相关标准和相应要求。

结合国内部分铁矿石散货码头已经建成的采制样检测系统工艺布置方案,在不改变设备布局和设备配置的前提下,本文作者探讨编制了3个工艺流程的讨论方案。

2.1 方案1

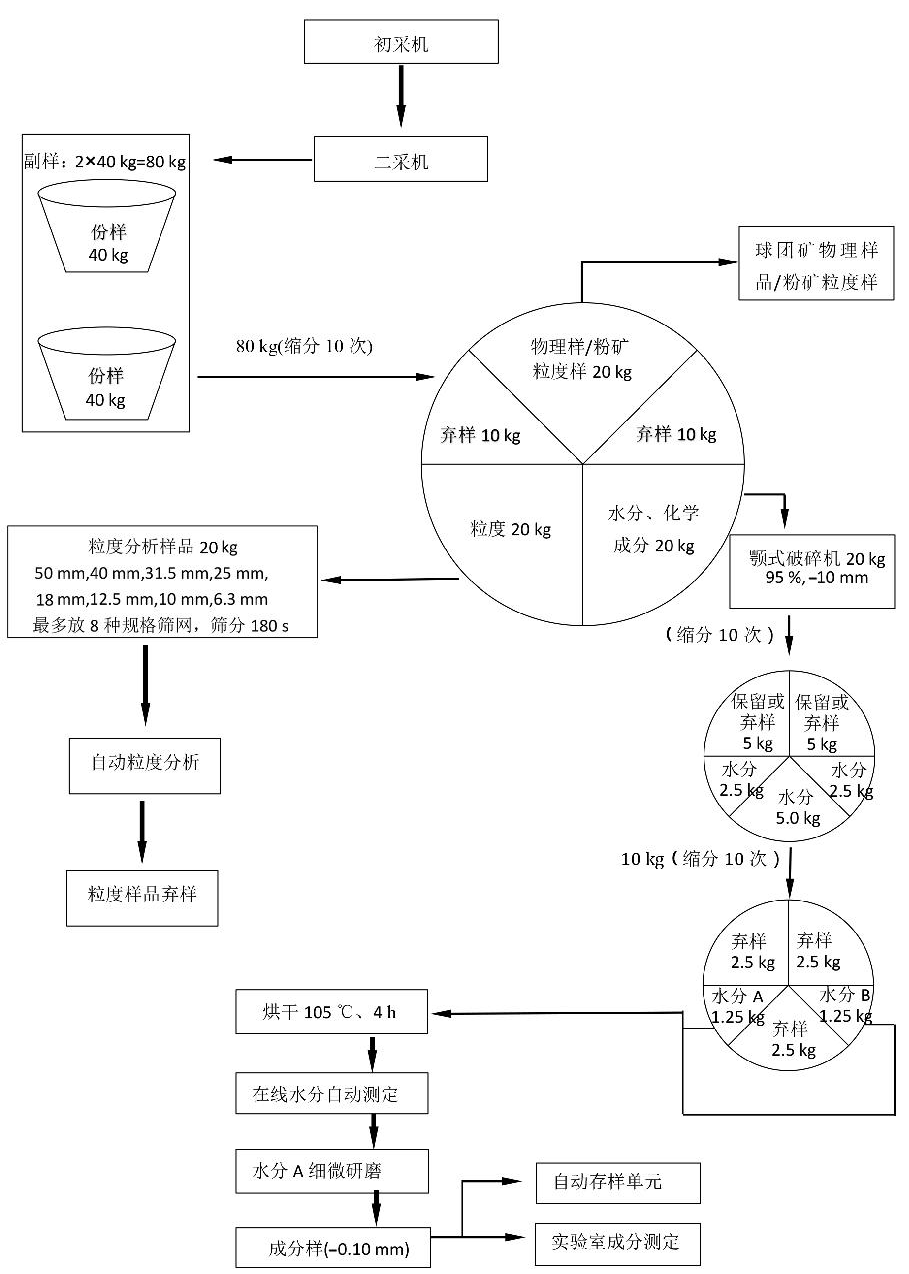

方案1的工艺流程如图2所示,由2个份样组成1个副样缩分得到粒度测定样、水分测定样和成分样进行完整的工艺流程。

该工艺流程工艺量:大部分工况工艺量符合标准要求,小部分工况工艺量少于标准要求;

该工艺设备配置:系统配置烘箱容量在部分工况下不能满足取制样工艺正常工作要求;

该工艺流程时间:缩分3 min+破碎1 min+筛分5 min+弃样2 min+清扫1 min+水分测定2 min+研磨等1 min = 15 min,超出大部分工况2个份样的采样时间间隔合计。

以交货批重量3万t、品质波动“中”为例进行如下说明:

根据ISO采样规定,由二次采样机取得的每个份样质量不得低于26 kg(一般每个份样质量定在30~40 kg之间)。设计每个份样采取40 kg样品,2个份样组成1个副样(40 kg×2 = 80 kg)进行缩分,分别得到20 kg粒度测定样品和20 kg水分测定和成分样,然后再由机械手夹取进行下游工艺的破碎、缩分混合、水分测定、成分研磨等工作。其中,粒度样总量:20 kg×30 = 600 kg;水分样总量:20 kg×30 = 600 kg。

该方案从样品量上满足ISO规定的各阶段最少样品量,但存在以下需要改进的地方:

(1)2个份样组成1个副样进行完整的工艺流程,60个份样要组成30对水分测定样,烘箱最大能容纳18对水分测定样品,并且每对样品要烘干4 h以上。依据港口皮带机的额定卸载能力,该交货批矿石大约3.5 h卸完,因此一台烘箱无法满足工艺要求,需要加一台烘箱才能满足工艺要求。

(2)在上述完整的工艺流程中,机械手实际需要时间如下:每次缩分至少需要1 min,3次缩分需要3 min;一次破碎需要约1 min;筛分机一次筛分测定需要6~10 min(筛分机筛分工作的3 min内)机械手进行其他工作,筛分机筛分结束后粒度称量需要3~6 min(因筛分粒度测定数量多少有差异);3次缩分弃样及收集物理样品时间约2 min;工艺流程中水分样品盘、样品桶清扫赶时间至少1 min;2个水分测定进烘箱需要2 min;4 h后,每对水分测定样品陆续开始称量测定及样品研磨、封存等需要约1 min;一个完整的工艺流程需要的最少时间合计15 min。

依据港口皮带机参数确定品质波动“大” “中”“小”时,一次取样间隔与取样数量见表1。

通过表1的对比可以确定,2个份样取样间隔时间合计满足上述要求的如下:当交货批品质波动为“大”时,任何质量的交货批2个份样的采样时间间隔合计都不满足上述一个完整的工艺流程对时间的要求;当交货批品质波动为“中”时,交货批质量>20万t时,2个份样的间隔合计才能满足上述一个完整的工艺流程对时间的要求;当交货批品质波动为“小”时,交货批质量>7万t时,2个份样的间隔合计才能满足上述一个完整的工艺流程对时间的要求。因此,即使增加一台烘箱满足水分测定工艺要求,但是工艺时间无法满足要求,一个工艺流程还没结束,后面初级采样机采到的份样已输送进制样系统,因此该讨论方案1设计的工艺流程图不能满足要求。

表1 取样间隔与取样数量

Table 1 Sampling interval and sampling quantity

(t) | (大/中/小) | (大/中/小) (min) |

30000~45000 | 140/70/35 | 1.19/2.38/4.76 |

45000~70000 | 160/80/40 | 1.56/3.12/6.25 |

70000~100000 | 180/90/45 | 2.16/4.32/8.64 |

100000~150000 | 200/100/50 | 2.77/5.55/11.11 |

150000~210000 | 220/110/55 | 3.78/5.75/15.15 |

210000~270000 | 240/120/60 | 4.86/9.72/19.44 |

270000~ | 260/130/65 | 5.34/10.68/23.07 |

同样由3个份样组成的1个副样进行一个完整的工艺流程,也存在以上两个问题(实际上很少由奇数份样组成副样,大部分由偶数份样组成副样)。

2.2 方案2

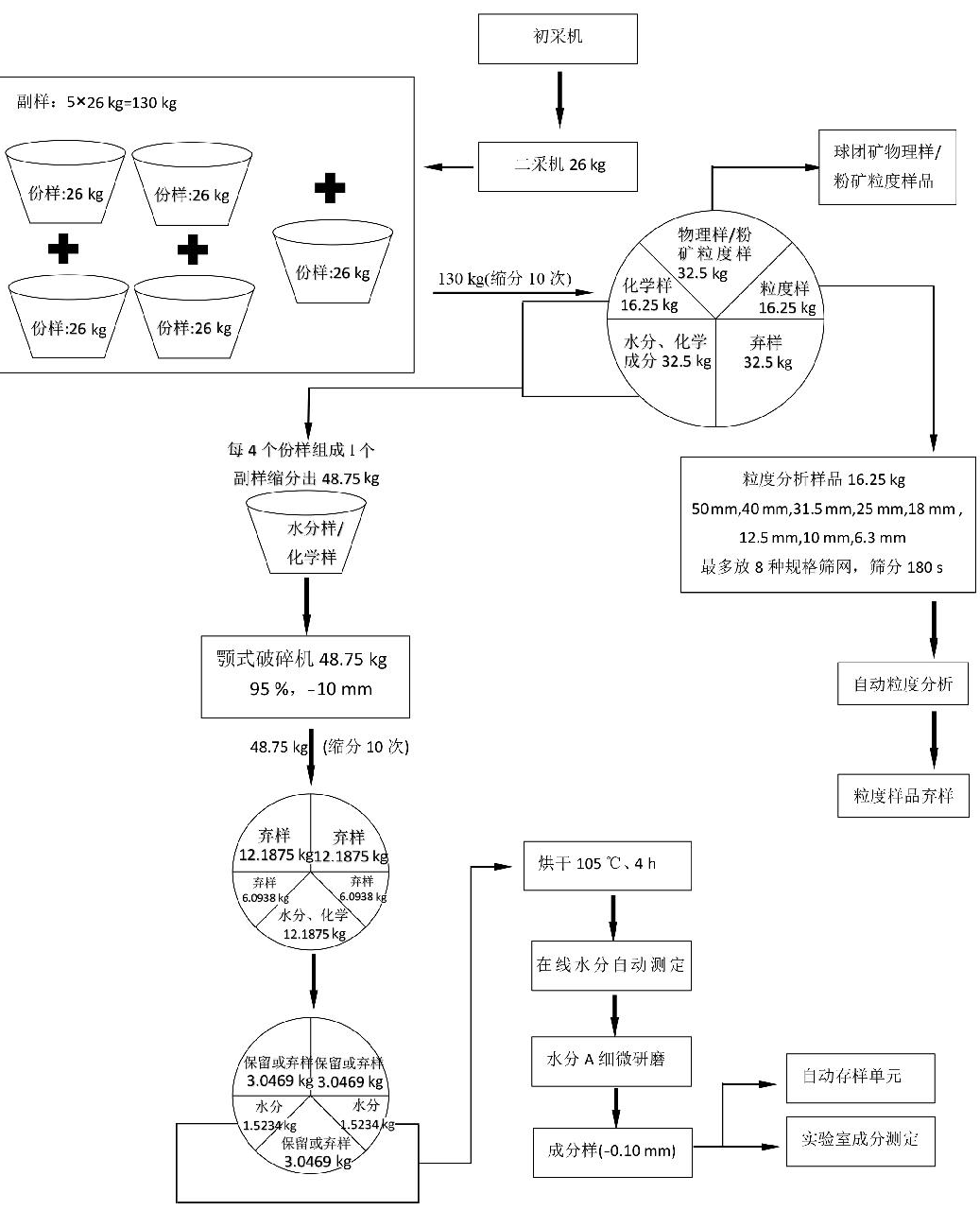

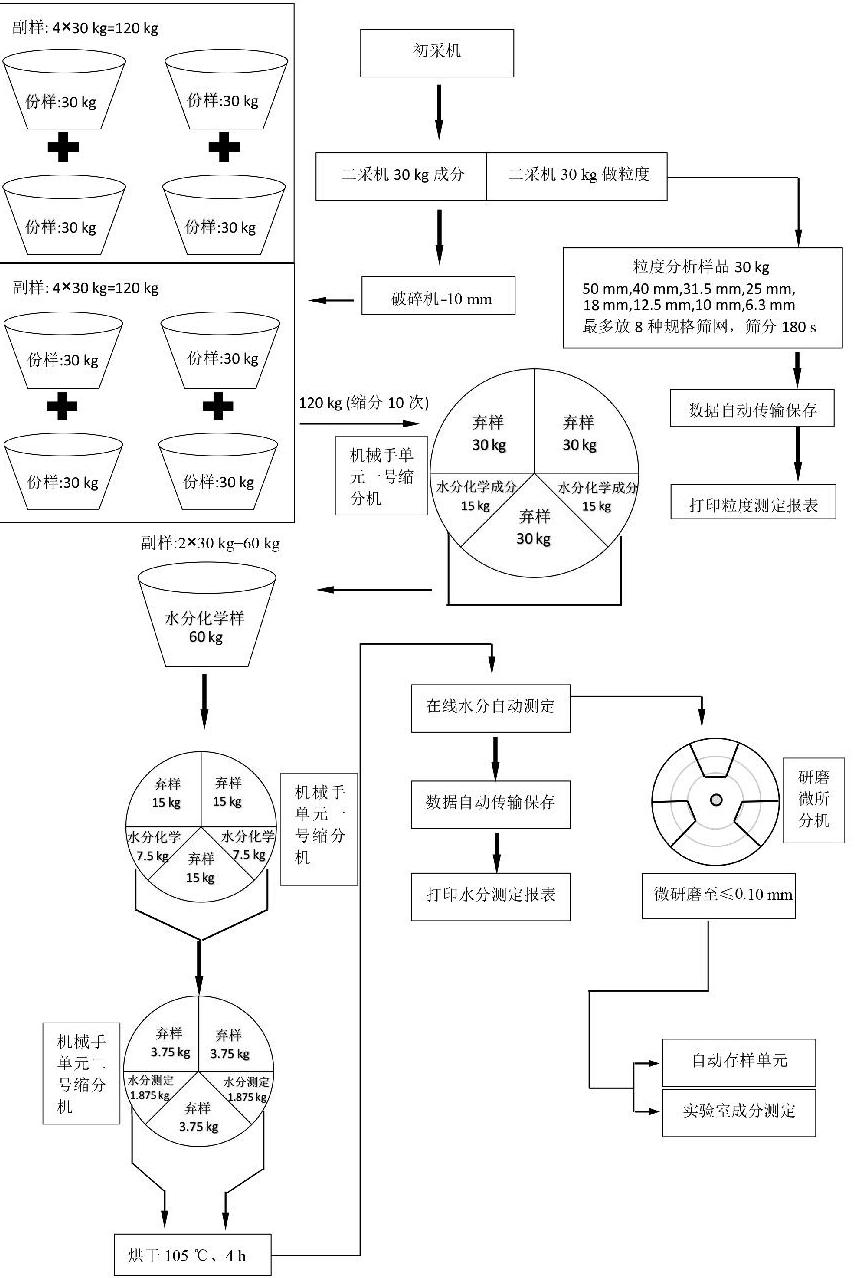

方案2的工艺流程如图3所示,由4个份样组成1个副样缩分得到粒度测定样、水分测定样和成分样进行完整的工艺流程。

该工艺流程工艺量:大部分工况工艺量符合标准要求,小部分工况工艺量少于标准要求;

该工艺设备配置:部分工况用于粒度测定的样品每次缩分切割量偏少,容易引入偏差;

该工艺流程时间:缩分3 min+破碎1 min+筛分5 min+弃样2 min+清扫1 min+水分测定2 min+研磨等1 min = 15 min,超出部分工况4个份样的采样时间间隔合计。

以交货批重量3万t、品质波动“中”为例进行如下说明:

设计每个份样采取30 kg样品,4个份样组成1个副样(30 kg×4 = 120 kg)进行缩分,分别得到15 kg粒度测定样品和45 kg水分测定和成分样,然后再由机械手夹取进行下游工艺的破碎、缩分混合、水分测定、成分研磨等工作。其中,粒度样总量:15 kg×15 = 225 kg,水分样总量:45 kg×15 = 675 kg,从样品量上满足ISO规定的各阶段最少样品量。

4个份样取样间隔时间合计满足港口卸船工艺时间要求的如下:当交货批品质波动为“大”时,交货批质量>20万t时,4个份样的间隔合计才能满足上述一个完整的工艺流程对时间的要求;当交货批品质波动为“中”时,交货批质量>7万t时,4个份样的间隔合计才能满足上述一个完整的工艺流程对时间的要求;当交货批品质波动为“小”时,任何质量的交货批4个份样的采样时间间隔合计都满足上述一个完整的工艺流程对时间的要求。

该工艺流程存在以下问题:用于粒度测定的15 kg样品是经过缩分机10次缩分得到的,每次缩分量为1.5 kg(15 kg÷10 = 1.5 kg),低于标准规定的每次缩分量不得低于4 kg(公称粒度为50 mm时)的要求,前面讨论的工艺流程图(方案1)同样也存在这个问题。

2.3 方案3

由5个份样组成的1个副样进行完整的工艺流程,也存在上述问题,方案3的工艺流程图如图4所示。

该工艺流程工艺量:大部分工况工艺量符合标准要求,小部分工况工艺量少于标准要求;

该工艺设备配置:部分工况用于粒度测定的样品每次缩分切割量偏少,容易引入偏差;

该工艺流程时间:缩分3 min+破碎1 min+筛分5 min+弃样2 min+清扫1 min+水分测定2 min+研磨等1 min = 15 min,超出部分工况5个份样的采样时间间隔合计。

接着再由6个份样组成1个副样缩分得到粒度测定样、水分测定样和成分样进行完整的工艺流程,根据国内已经建成的铁矿石散货码头采制样检测系统工艺和工艺量,流程如下:

该工艺流程工艺量:部分工况工艺量符合标准要求,大部分工况工艺量少于标准要求;

该工艺设备配置:部分工况用于粒度测定的样品每次缩分切割量偏少,容易引入偏差;

该工艺流程时间:缩分4 min+破碎1 min+筛分5 min+弃样2 min+清扫1 min+水分测定2 min+研磨等1 min = 16 min,超出部分工况6个份样的采样时间间隔合计。

通过上述反复论证,根据目前取得的相应数据和资料,在不改变设备布置、不改变设计参数的前提下,国内部分铁矿石散货码头已经建成的采制样检测系统工艺和工艺量方案在部分工况下尚不能同时满足系统工艺量和系统工艺时间上的要求。

3 采制样检测系统流程方案优化

为确保整个取制样系统采制样品工艺量满足相关规范标准的要求,采制样系统作业时间能够最大限度与港口卸船工艺时间相匹配,本文在系统优化方案内增加了独立筛分称量单元,由于独立筛分称量单元不占用机械手的夹取、称量等工作时间,可有效压缩每个完整工艺流程的工作时间。用户可根据交货批采制样需要随意切换流程,调整组成副样的份样数量和流程。系统优化后不仅可以满足港口高效率自动卸船作业对时间的要求,还能确保采制样系统各级缩分、破碎前后相应工艺量完全满足规范要求。优化后系统工艺量流程图如图5和图6所示。

优化后的工艺是由二次取样机每次先取得30 kg样品进入破碎机破碎(因为优化后粒度设置独立筛分单元,因此进入机械手单元的样品不需要再保留交货批粒度样品),破碎后的样品在料斗中储存,待到4次储存后(30 kg×4 = 120 kg),由机械手夹取样品进行3次缩分混合,最后取得要求的样品量进行水分测定及化学样品研磨。优化后的工艺是由4个份样组成1个副样120 kg(没有破碎前),以3万t品质波动“中”为例,60个份样组成15个副样,因此做化学成分测定该批次大样的总质量是120 kg×15 = 1800 kg,满足由缩分后份样或副样组成的该交货批的大样质量不小于566 kg要求。

优化后粒度测定设置独立筛分单元(因此钢结构需要建设三层布置直线式筛分机设备),每个份样进行一次粒度测定,每次测定的采样量为30 kg,最终的筛分量为30 kg×60 = 1800 kg,大于ISO相关国际标准规定的用于筛分测定的最少样品量。

上述优化后的工艺,无论检测矿石的品质波动为“大”“中”“小”中任一一种,从工艺时间及采样量上都完全符合相关标准要求。

优化后的工艺设置独立筛分单元,粒度筛分不再占用机械手的工作时间,缩短了整个工艺流程的时间,同时在粒度称量传感器精度优化、数据处理效率提升等方面较之前方案均有显著提升,这样在项目调试阶段可以根据用户要求编制更人性化的取样操作程序。

4 结语

本文通过介绍分析国内已建成的各类铁矿石全自动采制样检测系统方案及现状,阐述说明了影响采制样检测结果的要素,并分析探讨了合理的优化解决方案及方法。通关优化增加独立筛分称量单元,可有效压缩每个完整工艺流程的工作时间,无论检测矿石的品质波动为“大”“中”“小”中任一一种,从工艺时间到采样量都完全符合相关标准要求。该方案在推进海关智能化检验监管、提升通关效率、进一步优化人力资源、减少作业安全隐患等方面具有积极作用。

参考文献

[1] ISO 3082: 2017 铁矿石取样和样品制备程序[S]. 国际标准化组织, 2017.

[2]张坤明, 周波, 于立洋. 我国铁矿石采样系统工艺技术的现状及发展[J]. 水运工程, 2010(12): 60-64.

[3]郑雪纬. 国内部分港口铁矿石采样工艺及设备现状综述[J]. 港工技术, 2008(3): 9-12.

[4]郑小楠. 日照港矿石码头机械取制样设施工艺设计[J]. 中国水运, 2007(11): 66-67.

[5]丁世兵, 胡顺峰, 郭兵. 铁矿石贸易与检验鉴别[M]. 北京: 中国标准出版社, 2013: 96-128.

[6]袁晓鹰, 叶向勇. 日照港矿石机械化采制样系统中机器人的应用[J]. 金属矿山, 2008(8): 124-125.

[7]张彩丽, 陈哲, 纪启永. 进口铁矿石机械化、智能化取样模式研究与应用[J]. 中国口岸科学技术, 2023(5): 91-96.

[8]张彩丽, 陈哲, 林晏, 等. 港口进口铁矿机械取制样系统间多功能优化组合研究[J]. 工程技术研究, 2023(2): 87-89.

第一作者:金 伟(1981—),男,汉族,山东日照人,硕士,高级工程师,主要从事进出口矿产品检验工作,E-mail: jjww7777@163.com

1. 日照海关技术中心 日照 276800

2. 青岛海关技术中心 青岛 266000

1. Rizhao Customs Technical Center, Rizhao 276800

2. Qingdao Customs Technical Center, Qingdao 266000

图1 采制样检测系统工艺流程图

Fig.1 Process flow diagram of sampling and sample preparation system

图2 采制样检测系统工艺流程图(方案1)

Fig.2 Process flow diagram of sampling and sample preparation system-Scheme 1

图3 采制样检测系统工艺流程图(方案2)

Fig.3 Process flow diagram of sampling and sample preparation system-Scheme 2

图4 采制样检测系统工艺流程图(方案3)

Fig.4 Process flow diagram of sampling and sample preparation system-Scheme 3

图5 优化后系统工艺量流程图(正常工况)

Fig.5 Process flow diagram of the optimized system (normal operating condition)

图6 优化后系统工艺量流程图(特殊工况)

Fig.6 Process flow diagram of the optimized system (special operating condition)